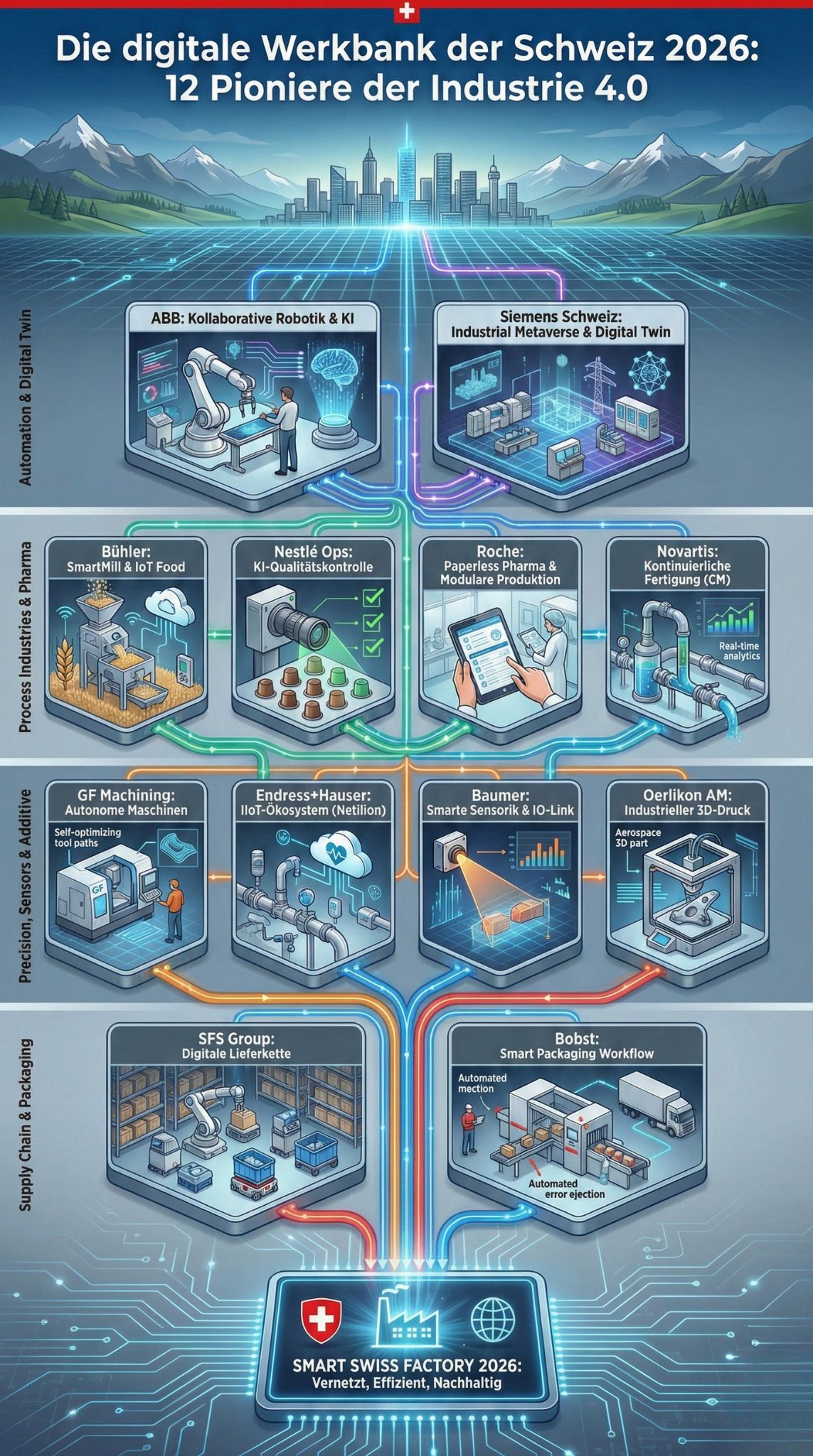

12 führende Unternehmen im Bereich Industrie 4.0: Intelligente Fertigung in der Schweiz im Jahr 2026

Die Schweiz hat ihren Ruf als globales Zentrum für Präzision und Qualität längst in das digitale Zeitalter übertragen. Im Jahr 2026 ist “Werkplatz Schweiz” nicht mehr nur ein Synonym für Uhrmacherkunst, sondern für voll vernetzte, autonome Produktionssysteme. Industry 4.0 Smart Manufacturing Leaders in Switzerland treiben diese Transformation voran, indem sie Künstliche Intelligenz (KI), das Internet der Dinge (IoT) und nachhaltige Praktiken nahtlos in ihre Fertigungsprozesse integrieren.

Für Schweizer Unternehmen ist die intelligente Fertigung keine Option, sondern eine Überlebensstrategie. Angesichts des starken Frankens und hoher Lohnkosten ist Effizienzsteigerung durch Digitalisierung der einzige Weg, um global wettbewerbsfähig zu bleiben. Diese Liste beleuchtet die 12 Vorreiter, die 2026 die Standards für die Fabrik der Zukunft setzen.

Warum dieses Thema wichtig ist

Die vierte industrielle Revolution hat in der Schweiz eine besondere Relevanz. Da das Land kaum über natürliche Rohstoffe verfügt, ist Innovationskraft die wichtigste Ressource. Smart Manufacturing ermöglicht es Unternehmen, flexibler auf Kundenwünsche zu reagieren (“Losgröße 1”), Energieverbräuche drastisch zu senken und Lieferketten resilienter zu gestalten. Die hier vorgestellten Unternehmen sind nicht nur Anwender, sondern oft auch Entwickler der Technologien, die weltweit Fabriken steuern. Sie definieren neu, was Qualität “Made in Switzerland” bedeutet: datengetrieben, automatisiert und hyper-effizient.

Die 12 führenden Unternehmen im Bereich intelligente Fertigung für Industrie 4.0 in der Schweiz

1. ABB: Der Pionier der Robotik und Automation

ABB bleibt auch 2026 das Schwergewicht der Schweizer Industrieautomatisierung. Das Unternehmen hat seine Vision der “autonomen Fabrik” weiter verfeinert und bietet Lösungen, bei denen Roboter, Maschinen und Sensoren in Echtzeit kommunizieren.

Details & Innovationen:

Im Fokus steht die Plattform „ABB Ability™“, die 2026 tiefer denn je in Produktionslinien integriert ist. Besonders bemerkenswert ist der Einsatz von “Cobots” (kollaborativen Robotern) der GoFa™-Serie, die in Schweizer Werken Seite an Seite mit Menschen arbeiten. ABB nutzt fortschrittliche KI, um vorausschauende Wartung (Predictive Maintenance) nicht nur anzubieten, sondern in den eigenen Werken in Turgi und Oerlikon vorzuleben. Dadurch werden Stillstandzeiten fast vollständig eliminiert.

| Merkmal | Detail |

| Kerntechnologie | Kollaborative Robotik (Cobots) & ABB Ability™ |

| Hauptvorteil | Maximale Flexibilität und Sicherheit in der Mensch-Maschine-Interaktion |

| Status 2026 | Führender Anbieter von KI-gestützter Robotik weltweit |

2. Siemens Schweiz: Das Gehirn der digitalen Fabrik

Obwohl Siemens ein deutscher Konzern ist, spielt die Schweizer Niederlassung eine Schlüsselrolle als globaler Hub für Gebäudeintelligenz und Smart-Factory-Lösungen.

Details & Innovationen:

Siemens Schweiz treibt das Konzept des “Industrial Metaverse” voran. Durch den Einsatz digitaler Zwillinge (Digital Twins) können Schweizer KMUs ihre kompletten Produktionsanlagen virtuell simulieren, bevor auch nur eine Schraube gedreht wird. 2026 ist die Zusammenarbeit mit der “Swiss Smart Factory” in Biel ein zentraler Pfeiler, um neue Standards in der Konnektivität (5G in der Industrie) zu testen und zur Marktreife zu bringen.

| Merkmal | Detail |

| Kerntechnologie | Digital Twin & Industrial Edge Computing |

| Hauptvorteil | Risikofreie Simulation und Optimierung von Produktionsprozessen |

| Status 2026 | Strategischer Partner für die Digitalisierung von Schweizer KMUs |

3. Bühler Group: Revolutionäre Datennutzung in der Lebensmittelindustrie

Bühler aus Uzwil zeigt eindrucksvoll, wie traditioneller Maschinenbau durch digitale Services transformiert wird. Sie sind Weltmarktführer bei Technologien für die Lebensmittelverarbeitung.

Details & Innovationen:

Mit der Plattform „Bühler Insights“ vernetzt das Unternehmen weltweit Mühlen und Druckgussanlagen. 2026 sind über 90% der neu ausgelieferten Maschinen IoT-fähig. Eine Schlüsselinnovation ist die „SmartMill“, die sich selbstständig an wechselnde Rohstoffqualitäten anpasst, um die Ausbeute zu maximieren und Energie zu sparen. Dies ist ein Paradebeispiel für nachhaltiges Smart Manufacturing.

| Merkmal | Detail |

| Kerntechnologie | Bühler Insights (IoT-Plattform) |

| Hauptvorteil | Selbstoptimierende Anlagen für höhere Rohstoffausbeute |

| Status 2026 | Standardsetzer für digitale Lebensmittelverarbeitung |

4. Nestlé Operations Switzerland: KI-gesteuerte Produktion

Als größter Nahrungsmittelkonzern der Welt nutzt Nestlé seine Schweizer Heimatbasis als Testlabor für High-End-Fertigungstechnologien.

Details & Innovationen:

In den Schweizer Werken (z.B. in Orbe oder Konolfingen) setzt Nestlé auf vollautomatisierte, datengesteuerte Linien. 2026 kommen vermehrt KI-Algorithmen zum Einsatz, die die Konsistenz von Produkten wie Nespresso-Kapseln oder Babynahrung in Echtzeit überwachen. Kamerasysteme und Sensoren erkennen mikroskopische Abweichungen sofort und korrigieren den Prozess, ohne die Produktion zu stoppen.

| Merkmal | Detail |

| Kerntechnologie | Vision Systems & Real-Time Data Analytics |

| Hauptvorteil | Null-Fehler-Produktion und lückenlose Rückverfolgbarkeit |

| Status 2026 | Vorreiter in der Anwendung von KI in der Prozessindustrie |

5. Roche Global Engineering: Pharma 4.0

Roche definiert die Grenzen der biopharmazeutischen Produktion neu. In Basel und Kaiseraugst entstehen die modernsten Produktionsstätten der Welt.

Details & Innovationen:

Das Konzept der „Paperless Factory“ ist bei Roche 2026 Realität. Alle Fertigungsschritte werden digital dokumentiert, was in der stark regulierten Pharmabranche enormen Aufwand spart. Roche setzt zudem auf modulare Produktionsanlagen, die schnell von einem Medikament auf ein anderes umgerüstet werden können – eine Notwendigkeit für die Produktion personalisierter Medizin.

| Merkmal | Detail |

| Kerntechnologie | Paperless Manufacturing & Modulare Automation |

| Hauptvorteil | Schnellere Time-to-Market für lebensrettende Medikamente |

| Status 2026 | Globale Benchmark für flexible Pharma-Produktion |

6. GF Machining Solutions: Präzision durch Konnektivität

Als Division von Georg Fischer ist GF Machining Solutions ein Enabler für den gesamten Werkzeug- und Formenbau. Ihre Maschinen bauen die Teile für andere Maschinen.

Details & Innovationen:

Mit ihren “rConnect”-Diensten bietet GF eine tiefgreifende Fernwartung und Prozessanalyse an. Im Jahr 2026 sind ihre Fräs- und Erodiermaschinen so intelligent, dass sie Verschleiß an Werkzeugen vorhersagen und selbstständig Ersatz anfordern. Dies ermöglicht eine “Lights-out Manufacturing” – eine Fertigung, die auch nachts und am Wochenende ohne menschliches Eingreifen weiterläuft.

| Merkmal | Detail |

| Kerntechnologie | rConnect & Autonome Maschinenkalibrierung |

| Hauptvorteil | 24/7-Produktion ohne manuelle Überwachung |

| Status 2026 | Technologieführer im Präzisionsmaschinenbau |

7. Novartis Technical Operations: Kontinuierliche Fertigung

Novartis hat die Art und Weise, wie Tabletten und biologische Wirkstoffe hergestellt werden, radikal modernisiert.

Details & Innovationen:

Statt der traditionellen “Batch-Produktion” (chargenweise) setzt Novartis in Stein und anderen Schweizer Standorten verstärkt auf “Continuous Manufacturing”. Dabei fließen Rohstoffe kontinuierlich in die Anlage und fertige Medikamente kommen am Ende heraus. Sensoren überwachen dabei permanent die Qualität. Dies reduziert die Durchlaufzeiten von Wochen auf Tage und ist ein Musterbeispiel für Effizienz durch Industrie 4.0.

| Merkmal | Detail |

| Kerntechnologie | Continuous Manufacturing & Prozessanalytik (PAT) |

| Hauptvorteil | Drastische Reduktion von Lagerbeständen und Durchlaufzeit |

| Status 2026 | Innovationsführer in der chemisch-pharmazeutischen Produktion |

8. Bobst Group: Die Zukunft der Verpackung

Bobst aus der Westschweiz ist der weltweit führende Lieferant von Anlagen für die Verpackungsindustrie und treibt deren Digitalisierung massiv voran.

Details & Innovationen:

Die Vision „Bobst Connect“ verbindet 2026 die gesamte Wertschöpfungskette der Verpackung. Maschinen kommunizieren mit Druckvorstufen und Logistiksystemen. Ein Highlight ist die Qualitätskontrolle mittels Kameras, die bei Geschwindigkeiten von hunderten Metern pro Minute jeden Druckfehler erkennt und fehlerhafte Verpackungen automatisch ausschleust, bevor sie gefaltet werden.

| Merkmal | Detail |

| Kerntechnologie | Bobst Connect & Cloud-basierte Workflow-Steuerung |

| Hauptvorteil | Abfallreduzierung und Null-Fehler-Garantie bei Verpackungen |

| Status 2026 | Dominierender Akteur in der Smart Packaging Industry |

9. SFS Group: Intelligente Lieferketten

Die SFS Group ist bekannt für Präzisionsbauteile und Befestigungssysteme. Doch ihr wahrer Wettbewerbsvorteil 2026 ist ihre digitale Logistik- und Fertigungskompetenz.

Details & Innovationen:

SFS nutzt automatisierte Lagerbewirtschaftungssysteme, die direkt beim Kunden installiert sind (z.B. intelligente Behälter, die Nachschub bestellen). In der eigenen Fertigung in Heerbrugg kommen hochautomatisierte Kaltumformprozesse zum Einsatz, die durch Big Data optimiert werden, um Werkzeugbruch vorherzusagen und die OEE (Overall Equipment Effectiveness) zu maximieren.

| Merkmal | Detail |

| Kerntechnologie | Smart Supply Chain & Automatisierte Kaltumformung |

| Hauptvorteil | Nahtlose Integration in die Kundenprozesse (Vendor Managed Inventory) |

| Status 2026 | Vorbild für digitale Wertschöpfungsketten in der Industrie |

10. Oerlikon AM: Additive Fertigung im Industriemaßstab

Oerlikon hat sich von einem traditionellen Mischkonzern zu einem High-Tech-Powerhouse für Oberflächenlösungen und Additive Manufacturing (3D-Druck) gewandelt.

Details & Innovationen:

Oerlikon AM (Additive Manufacturing) bringt den 3D-Druck 2026 aus der Nische der Prototypen in die Serienfertigung. In ihren Schweizer Kompetenzzentren werden Bauteile für die Luft- und Raumfahrt sowie die Halbleiterindustrie gedruckt. Die Innovation liegt in der digitalen Prozesskette: Vom digitalen Design-File bis zum fertigen Metallteil ist der Prozess vollständig digital überwacht, um Zertifizierungsstandards zu erfüllen.

| Merkmal | Detail |

| Kerntechnologie | Industrieller 3D-Metalldruck & Digitale Materialzertifizierung |

| Hauptvorteil | Konstruktion von Geometrien, die früher unmöglich waren |

| Status 2026 | Führender Anbieter für AM-Serienfertigung in Europa |

11. Endress+Hauser: Das IIoT-Ökosystem

Das Familienunternehmen aus der Region Basel ist ein Weltmarktführer in der Mess- und Regeltechnik und ein Enabler für Industrie 4.0 bei seinen Kunden.

Details & Innovationen:

Mit ihrem Ökosystem „Netilion“ ermöglicht Endress+Hauser den einfachen Einstieg ins Industrial Internet of Things (IIoT). Sensoren in Tanks und Rohren senden Daten direkt in die Cloud. 2026 sind ihre Geräte mit “Heartbeat Technology” ausgestattet – sie überprüfen sich selbst und melden, wenn sie gewartet werden müssen, lange bevor ein Messfehler auftritt.

| Merkmal | Detail |

| Kerntechnologie | Netilion IIoT Ecosystem & Heartbeat Technology |

| Hauptvorteil | Transparenz über alle Anlagenassets via Smartphone/Tablet |

| Status 2026 | Standard für smarte Prozessautomatisierung |

12. Baumer Group: Die Sinne der Maschinen

Ohne Sensoren gibt es kein Smart Manufacturing. Die Baumer Group aus Frauenfeld liefert die “Augen und Ohren” für Roboter und Anlagen weltweit.

Details & Innovationen:

Baumer ist 2026 führend bei intelligenten Sensoren mit IO-Link-Schnittstelle. Diese Sensoren liefern nicht nur Messwerte (z.B. “Temperatur ist 50°C”), sondern auch Diagnosedaten (z.B. “Sensor ist verschmutzt” oder “Drahtbruch”). Dies ist die Basis für jede intelligente Steuerung. Ihre “Smart Profile Sensors” ermöglichen Robotern zudem, Objekte in 3D zu sehen und präzise zu greifen.

| Merkmal | Detail |

| Kerntechnologie | IO-Link Sensoren & Smart Vision |

| Hauptvorteil | Bereitstellung der “Datenbasis” für Industrie 4.0 |

| Status 2026 | Hidden Champion der Sensorik-Technologie |

Fazit

Die Industry 4.0 Smart Manufacturing Leaders in Switzerland zeigen 2026 eindrucksvoll, dass Innovation der Schlüssel zur Langlebigkeit ist. Unternehmen wie ABB, Bühler und Roche haben ihre Produktion nicht nur digitalisiert, sondern nutzen Daten, um völlig neue Geschäftsmodelle zu entwickeln.

Für Entscheider in der Industrie ist die Botschaft klar: Der Weg zur Smart Factory führt nicht über einzelne Gadgets, sondern über eine ganzheitliche Strategie, die Sensoren (Baumer), Datenplattformen (Siemens/Endress+Hauser) und intelligente Maschinen (GF/Bobst) verbindet. Die Schweiz bleibt damit auch in Zukunft ein Leuchtturm für industrielle Exzellenz.